垃圾筛分的配套设备和作用

垃圾筛分是建筑垃圾、生活垃圾资源化利用的核心环节,而配套设备的科学搭配直接决定筛分效率、资源回收率与环保达标水平。当前,部分垃圾处理项目因配套设备选型不当、协同性不足,导致筛分精度低、设备故障频发、二次污染风险高。本文围绕 “预处理 - 筛分 - 后处理 - 辅助保障” 全流程,系统解析给料、破碎、磁选、风选等各类配套设备的功能、选型要点与应用场景,为垃圾筛分生产线的设备配置提供标准化参考,助力实现垃圾 “减量化、资源化、无害化” 处理目标,推动环保产业高质量发展。

一、预处理配套设备:为筛分效率筑牢基础

预处理设备的核心作用是去除垃圾中大块杂质、降低湿度、分离磁性物质,避免影响筛分设备运行,提升后续筛分精度。

1.给料设备:均匀供料的 “稳定器”

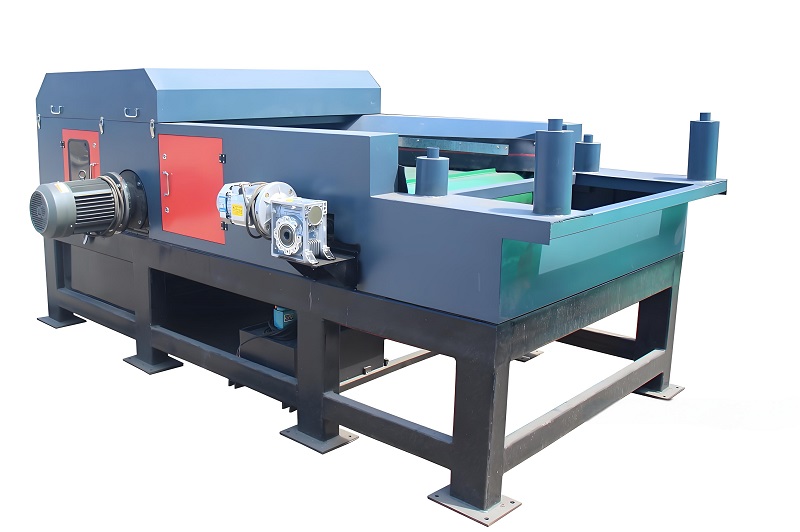

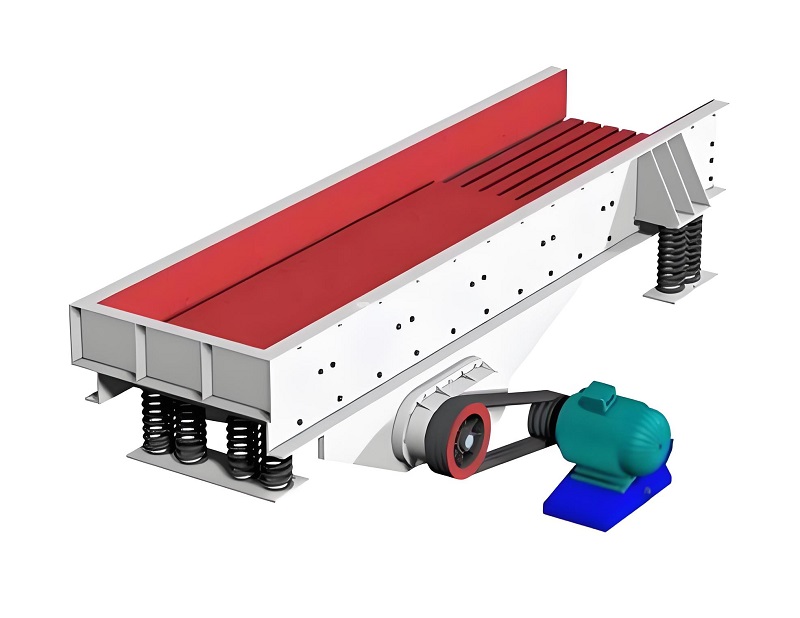

常用设备为振动给料机、皮带式给料机,核心功能是将垃圾均匀、连续地输送至筛分设备,避免进料忽多忽少导致筛网堵塞或筛分不充分。振动给料机通过激振器产生振动,使物料沿料槽均匀滑动,适配含水率较高的粘性垃圾,处理量范围 10-500t/h,可通过变频调速调整给料速度;皮带式给料机适用于大块垃圾(粒径≤500mm)输送,输送距离可达 10-30m,搭配皮带秤可实现定量给料,确保筛分设备负荷稳定在额定功率的 75%-90%。选型时需根据垃圾处理量匹配设备规格,例如日处理 1000 吨的垃圾筛分线,宜选用 GZD-1500×6000 型振动给料机,电机功率 15kW,满足连续供料需求。

2.破碎设备:减容提质的 “预处理师”

针对垃圾中大块物料(如家具、建筑废料),需配备破碎机(颚式破碎机、锤式破碎机、剪切式破碎机)进行破碎,将粒径控制在筛分设备进料要求范围内(通常≤300mm)。剪切式破碎机采用双轴剪切原理,适用于处理含金属、塑料的混合垃圾,破碎比达 10-20,可避免硬杂质损坏设备;锤式破碎机适合破碎脆性物料(如砖石、陶瓷),处理量 50-300t/h,破碎后物料粒径均匀。例如,建筑垃圾筛分线中,颚式破碎机负责粗碎(将 500mm 以上物料破碎至 200mm 以下),锤式破碎机负责中碎,确保进入滚筒筛的物料粒径达标,提升筛分效率 30% 以上。

3.磁选设备:除铁护机的 “安全卫士”

垃圾中含有的钢筋、铁丝等磁性物质,易缠绕、损坏筛分设备,需通过磁选机提前分离。常用设备为悬挂式磁选机、滚筒式磁选机,磁场强度 8000-12000GS,磁性物质回收率达 95% 以上。悬挂式磁选机安装在给料机或皮带输送机上方,适配大块垃圾预处理,可分离粒径≥5mm 的磁性物质;滚筒式磁选机与皮带输送机一体化设计,适用于细颗粒垃圾(粒径≤50mm)除铁,避免磁性杂质进入后续筛分环节。在生活垃圾筛分线中,磁选机可减少筛网缠绕故障,使设备开机率提升 25%。

4.烘干设备:防潮防堵的 “干燥器”

对于含水率超过 15% 的粘性垃圾(如厨余垃圾、湿污泥),需配备烘干机降低水分,避免物料粘结堵塞筛网。常用滚筒式烘干机,采用燃煤、燃气或电加热方式,烘干温度 80-120℃,处理量 20-200t/h,可将垃圾含水率降至 10% 以下。烘干机与筛分设备联动控制,通过湿度传感器实时监测物料水分,自动调整烘干时间,确保筛分过程顺畅。例如,厨余垃圾筛分线中,烘干机可使物料粘性降低,筛网堵塞率从 40% 降至 5% 以下。

二、筛分核心配套设备:精准分级的 “关键助手”

此类设备与主筛分机(滚筒筛、振动筛)协同,提升分级精度、拓展筛分功能,适配多元垃圾处理需求。

1.分级筛分设备:精细分离的 “配套筛”

主筛分机完成粗分级后,需搭配多层振动筛、高频筛进行精细分级,实现垃圾多规格分离。振动筛采用多层筛网(2-4 层),可分离出 0-5mm、5-10mm、10-20mm 等多个粒径等级,分级精度误差≤3%,适用于再生骨料、有机肥原料的精细筛分;高频筛振动频率 1500-3000r/min,通过高频振动破除物料粘性,适配细颗粒垃圾(粒径≤5mm)筛分,处理量 10-100t/h。在建筑垃圾资源化生产线中,滚筒筛与三层振动筛配合,可一次性产出再生骨料、垫层料、回填料三种产品,资源回收率提升至 85%。

2.风选设备:轻重分离的 “分选专家”

用于分离垃圾中轻质物料(塑料、木屑、纸张)与重质物料(砂石、金属),常用设备为卧式风选机、立式风选机。卧式风选机通过风机产生水平气流,根据物料密度差异实现分离,轻质物料回收率达 90%,适用于生活垃圾、餐厨垃圾处理;立式风选机采用垂直气流设计,分离精度更高,可区分密度相近的物料(如 PP 塑料与 PE 塑料)。风选机与筛分设备串联使用,例如滚筒筛分离出的细颗粒垃圾,经风选机分离出塑料、纸张等可回收物,重质物料进入后续破碎环节,提升资源回收效率。

3.涡电流分选设备:回收有色金属的 “利器”

针对垃圾中铜、铝等有色金属,需搭配涡电流分选机进行回收,其利用电磁感应原理产生涡电流,推动有色金属偏离物料流,实现与非金属的分离。分选机处理量 50-200t/h,有色金属回收率达 85% 以上,适配粒径 5-50mm 的物料。在电子垃圾筛分线中,涡电流分选机可从破碎后的垃圾中回收铜导线、铝外壳等,为企业创造额外经济效益,同时减少环境污染。

三、后处理配套设备:实现资源回收与无害化

后处理设备负责对筛分后的不同组分进行回收利用或无害化处理,完成垃圾 “减量化、资源化、无害化” 目标。

1.输送设备:物料流转的 “运输纽带”

包括皮带输送机、螺旋输送机、刮板输送机,用于连接各处理环节,实现物料高效流转。皮带输送机适用于长距离输送(5-50m),输送量 10-1000t/h,可倾斜安装(倾角≤18°),适配大块、重质物料;螺旋输送机适用于细颗粒、粘性物料(如厨余垃圾、污泥)输送,密封式设计可防止异味扩散,输送长度≤15m;刮板输送机适用于高温、粉尘较多的场景(如垃圾焚烧前输送),可水平或垂直输送,输送量 20-300t/h。选型时需根据物料特性与输送距离匹配,例如筛分后的厨余垃圾宜选用螺旋输送机,避免泄漏污染环境。

2.压缩打包设备:减量回收的 “压缩器”

针对筛分后的可回收物(塑料、纸张、金属),需配备压缩打包机进行压缩打包,减少存储空间与运输成本。液压打包机采用液压驱动,打包压力 10-30MPa,可将松散物料压缩成密度 0.8-1.2t/m³ 的包块,打包效率 1-5 包 / 分钟。例如,回收的塑料瓶经压缩打包后,运输成本降低 40%,且便于后续再生处理;金属废料打包后可直接出售给钢铁厂,提升回收便利性。

3.无害化处理设备:环保达标的 “保障”

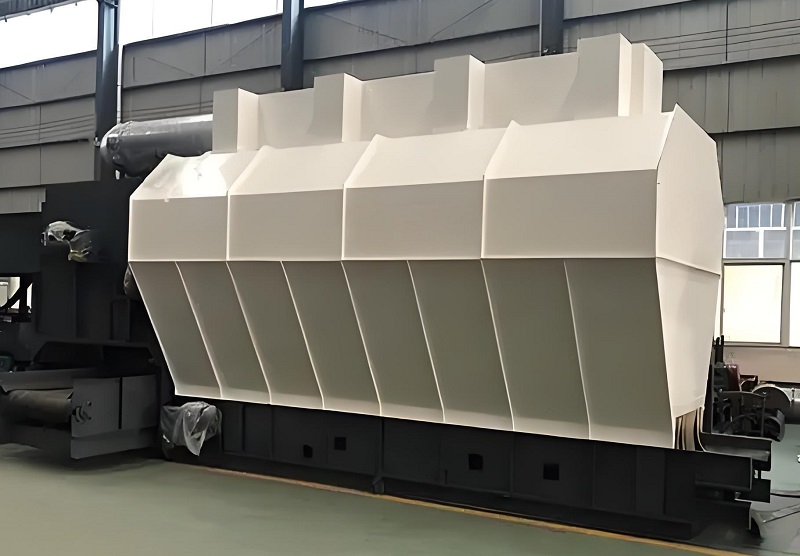

包括除臭设备、除尘设备、污水处理设备,确保筛分过程环保达标。除臭设备采用 “生物滤池 + 活性炭吸附” 组合工艺,可去除硫化氢、氨气等恶臭气体,处理风量 1000-10000m³/h,恶臭气体浓度控制在国家标准限值以下;脉冲除尘器用于处理筛分过程中产生的粉尘,除尘效率达 99.5% 以上,粉尘排放浓度≤10mg/m³;污水处理设备采用 “格栅 + 气浮 + 生化处理” 工艺,处理筛分废水(如冲洗筛网废水),COD 去除率≥80%,处理后的水可循环使用或达标排放。在城市生活垃圾筛分中心,此类设备可显著改善周边环境,提升居民满意度。

四、辅助保障设备:确保系统稳定运行

辅助设备虽不直接参与筛分,但对生产线连续运行至关重要,包括控制系统、供电设备、检修设备等。

1.智能控制系统:高效运行的 “大脑”

采用 PLC 控制系统,集成传感器(温度、湿度、料位、电流传感器)与触摸屏,实现设备联动控制、参数实时监测与故障预警。例如,通过料位传感器监测筛分设备进料量,自动调整给料机速度;通过振动传感器监测筛网运行状态,当振动异常时发出报警,提醒工作人员检查;通过能耗监测模块统计各设备能耗,优化运行参数实现节能。智能控制系统可减少人工干预,使生产线自动化率提升至 80% 以上,故障停机时间缩短 30%。

2.供电与照明设备:稳定运行的 “能量源”

配备变压器、配电柜、应急发电机等供电设备,确保电压稳定(波动≤±5%),避免因电压波动导致设备故障;在筛分车间与检修通道安装防爆照明设备,满足作业与检修需求,照明亮度≥200lx。对于偏远地区的垃圾处理站,应急发电机可在停电时保障关键设备(如除臭、除尘设备)运行,避免环境污染。

3.检修与安全设备:运维保障的 “工具箱”

包括起重机(电动葫芦、汽车起重机)、检修平台、消防设备、防护栏等。起重机用于设备安装与维护时的部件吊装,电动葫芦额定载荷 2-10t,适用于小型部件更换;检修平台围绕筛分设备设置,高度 1.5-2m,便于工作人员检查、更换筛网;消防设备(灭火器、消防栓)需按消防规范配置,防护栏、警示标识确保作业安全。完善的检修与安全设备可降低运维难度,提升作业安全性。

垃圾筛分的高效运行离不开全流程配套设备的协同发力。预处理设备筑牢筛分基础,核心配套设备提升分级精度,后处理设备实现资源回收与无害化,辅助保障设备确保系统稳定。各类设备需根据垃圾类型、处理量与环保要求精准选型,形成功能互补的完整体系。合理配置配套设备,不仅能将筛分效率提升 30% 以上、资源回收率提高至 85%,还能有效控制粉尘、恶臭等污染。本文所述设备配置方案兼具实用性与针对性,可为垃圾处理项目的设备选型、生产线搭建提供科学指导,助力行业降本增效与绿色转型。