磁选机在建筑垃圾筛分中的作用和应用分析

在 “无废城市” 建设与建筑垃圾资源化政策推动下,高效筛分与资源回收成为行业核心需求。建筑垃圾中 3%-8% 的磁性杂质(钢筋、铁丝等),易导致筛分设备卡堵、破碎部件磨损、再生骨料品质不达标,严重制约生产线效率。磁选机作为关键除杂与回收设备,凭借电磁感应原理实现磁性物质精准分离,破解了传统筛分的多重痛点。本文立足建筑垃圾处理实际工况,系统解析磁选机在除铁净化、资源回收、设备保护、提质增效四大核心作用,结合选型优化策略,为行业提升资源化利用水平提供实用参考,助力绿色低碳发展。

一、建筑垃圾筛分的核心痛点与磁选机的定位

建筑垃圾主要由混凝土块、砖石、钢筋、木材、塑料、金属配件等混合组成,其中钢筋、铁丝、金属管道等磁性物质占比约 3%-8%(不同来源建筑垃圾差异较大)。在筛分过程中,这些磁性杂质若未及时清除,会引发多重问题:一是缠绕、堵塞筛分设备(如滚筒筛、振动筛)的筛网与传动部件,导致设备停机维修,降低筛分效率;二是混入再生骨料中,影响后续再生产品质量,无法满足建筑用骨料标准;三是增加破碎设备(如锤式破碎机、圆锥破碎机)的磨损,甚至引发设备故障。

磁选机作为建筑垃圾筛分流程中的关键除杂与回收设备,基于电磁感应原理,通过磁场吸附磁性物质,实现磁性杂质与非磁性物料的高效分离。其核心定位是 “净化筛分环境、回收有价资源、保护后续设备、提升再生骨料品质”,成为建筑垃圾资源化利用生产线中不可或缺的关键环节。

二、磁选机在建筑垃圾筛分中的四大核心作用

1.建筑垃圾中的钢筋、铁丝等磁性物质硬度高、韧性强,若直接进入筛分设备,极易缠绕在滚筒筛的转轴、振动筛的激振器上,或卡在筛网孔径中,导致设备过载停机。磁选机通过高强度磁场提前拦截磁性杂质,从源头避免此类问题。

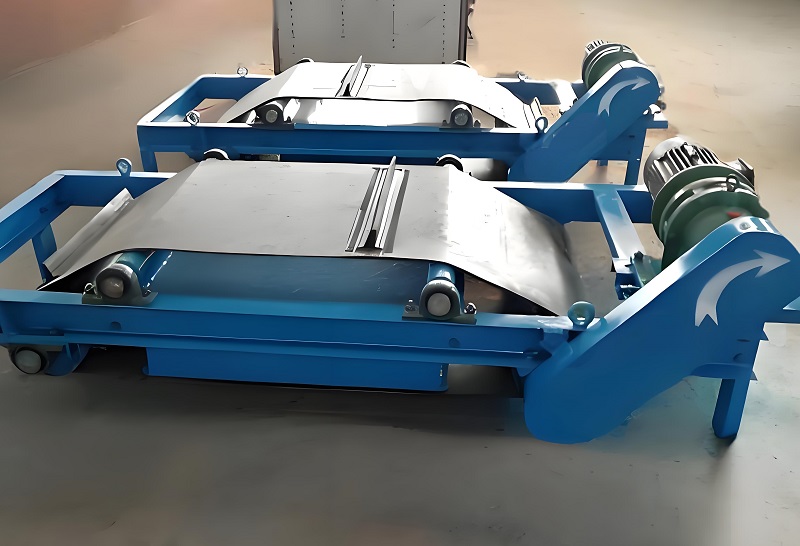

根据安装位置不同,磁选机可分为 “预磁选” 和 “二次磁选”:预磁选设备安装在筛分机前,处理粒径较大的建筑垃圾(50mm 以上),快速分离大块钢筋、金属构件,避免其进入筛分机造成卡堵;二次磁选设备安装在筛分机后,针对破碎后的细颗粒物料(0-50mm)进行精细化除铁,清除细小铁丝、金属碎屑。以某建筑垃圾处理厂为例,加装预磁选机后,滚筒筛的卡堵故障率从每周 3 次降至每月 1 次,设备开机率提升 25% 以上。

磁选机的磁场强度可根据物料特性调整,针对建筑垃圾中的磁性物质,磁场强度通常设置为 8000-12000GS(高斯),吸附效率达 98% 以上,能有效清除粒径 0.5mm 以上的磁性杂质,确保筛分设备持续稳定运行。

2.回收有价金属,提升资源利用率

建筑垃圾中的钢筋、铁丝等磁性金属具有较高的回收价值,磁选机通过高效吸附实现资源回收,为企业创造额外经济效益。根据建筑垃圾处理规模,磁选机的金属回收率可达 95% 以上,以日处理 1000 吨的建筑垃圾生产线为例,每日可回收钢筋、铁丝等金属约 30-80 吨,按市场金属回收价计算,年增收可达数百万元。

回收的金属经过集中收集、打包后,可直接出售给钢铁厂回炉重炼,或加工为再生金属制品,实现资源循环利用。此外,对于含有少量有色金属(如铝、铜)的建筑垃圾,可搭配涡电流分选机与磁选机联合使用,先通过磁选机分离磁性金属,再通过涡电流分选机回收有色金属,进一步提升资源回收效率,符合 “双碳” 政策下的资源循环利用要求。

3.保护后续破碎设备,降低运维成本

建筑垃圾筛分后,合格的骨料需进入破碎机进行进一步破碎,以满足再生骨料的粒径要求。若骨料中残留磁性杂质,会严重磨损破碎机的锤头、衬板、破碎壁等易损件,甚至导致锤轴断裂、电机烧毁等严重故障。

磁选机的除铁作用能有效保护后续破碎设备:一方面,避免磁性杂质与破碎机核心部件直接碰撞,减少易损件磨损,延长锤头、衬板的使用寿命 30% 以上;另一方面,降低设备因异物冲击导致的故障停机时间,减少维修成本与生产损失。以锤式破碎机为例,未加装磁选机时,锤头更换周期约 800 小时,加装磁选机后,更换周期延长至 1200 小时以上,年节省易损件采购成本数十万元。

4.提升再生骨料品质,拓展应用场景

再生骨料的品质直接决定其应用范围,磁性杂质的含量是衡量再生骨料质量的关键指标之一。根据《混凝土用再生骨料》(GB/T 25177-2010)标准,Ⅰ 类再生骨料的磁性物质含量应≤0.05%,Ⅱ 类≤0.1%,Ⅲ 类≤0.3%。磁选机通过精准除铁,能将再生骨料中的磁性物质含量控制在标准范围内,提升再生骨料品质。

高品质再生骨料可广泛应用于混凝土搅拌、道路基层铺设、制砖等场景:用于预拌混凝土时,磁性杂质含量过低不会影响混凝土的抗压强度和耐久性;用于道路建设时,可减少骨料对施工设备的磨损,提升道路工程质量。若再生骨料中磁性杂质超标,只能用于低等级回填工程,应用场景受限,经济价值大幅降低。磁选机的除铁作用,能帮助企业生产出高等级再生骨料,拓展应用场景,提升产品附加值。

三、磁选机在建筑垃圾筛分中的应用选型与优化

1.适配性选型原则

根据建筑垃圾处理生产线的工艺特点,磁选机的选型需遵循 “适配产能、精准除铁、操作便捷” 的原则:

按处理量选型:小型生产线(日处理量≤500 吨)可选用滚筒式磁选机(型号如 CTB-612),处理量 10-50t/h;大型生产线(日处理量≥1000 吨)应选用宽幅滚筒式磁选机(型号如 CTB-1024),处理量 100-300t/h,确保与生产线产能匹配。

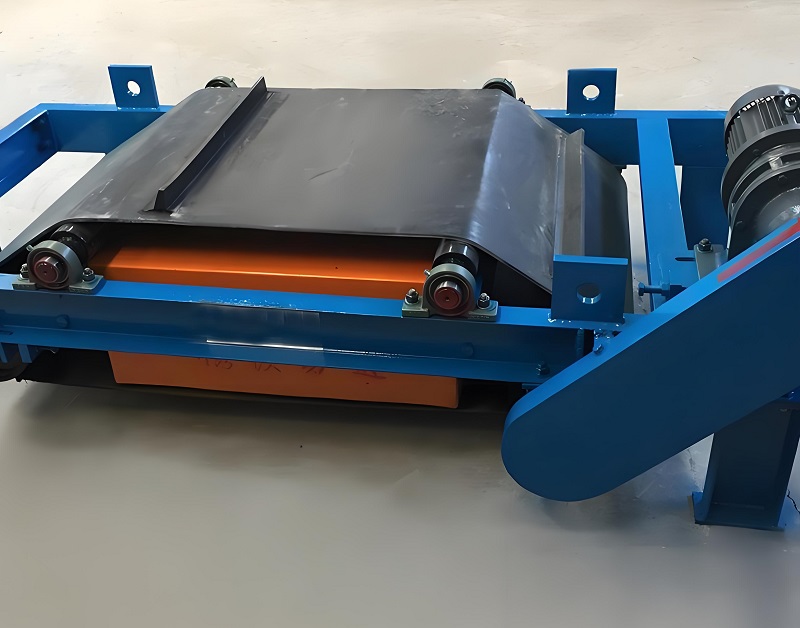

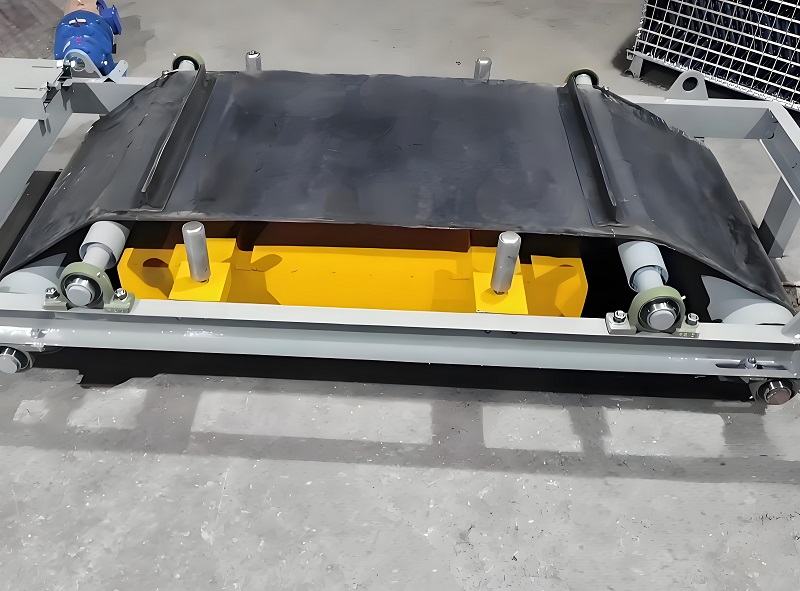

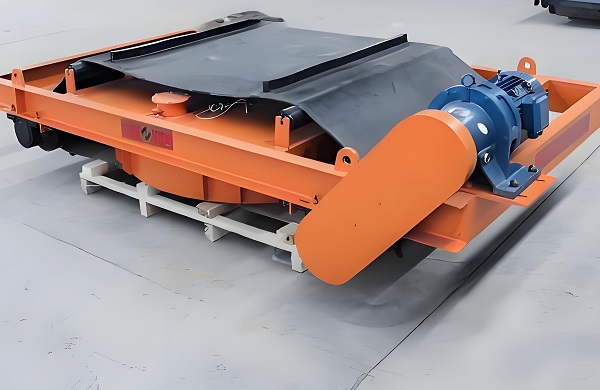

按物料状态选型:针对块状建筑垃圾(粒径≥50mm),选用悬挂式磁选机,安装在皮带输送机上方,无需调整生产线布局;针对细颗粒骨料(粒径≤50mm),选用滚筒式磁选机,与皮带输送机一体化设计,吸附更彻底。

按安装位置选型:预磁选环节选用强磁场磁选机(磁场强度 10000-12000GS),分离大块磁性物质;二次磁选环节选用中强磁场磁选机(磁场强度 8000-10000GS),清除细小磁性杂质。

2.应用优化策略

磁场强度动态调整:根据建筑垃圾中磁性物质的含量和粒径,实时调整磁选机的磁场强度。例如,处理拆迁建筑垃圾(钢筋含量较高)时,适当提高磁场强度;处理装修建筑垃圾(磁性物质较少)时,降低磁场强度,节约能耗。

安装角度优化:悬挂式磁选机与皮带输送机的安装角度应控制在 15°-20°,确保磁性物质能顺利吸附并掉落至收集箱;滚筒式磁选机的滚筒转速应与皮带输送机速度匹配(通常为 1-3r/s),避免物料在滚筒表面堆积。

定期维护保养:定期清理磁选机的吸附面,清除残留的磁性物质和粉尘,避免磁场强度衰减;检查磁体的密封性,防止建筑垃圾中的水分、腐蚀性物质损坏磁体,确保设备长期稳定运行。

四、磁选机的行业应用价值与发展趋势

在 “无废城市” 建设和建筑垃圾资源化利用政策的推动下,磁选机的应用价值愈发凸显。它不仅解决了建筑垃圾筛分中的除铁痛点,保障了生产线的高效运行,还实现了金属资源的回收利用,提升了再生骨料的品质,为建筑垃圾资源化利用提供了关键技术支撑。

未来,磁选机将朝着智能化、高效化、节能化方向发展:一是集成智能监测系统,通过传感器实时监测磁场强度、处理量等参数,实现自动调整与故障预警;二是采用新型永磁材料(如钕铁硼永磁体),提升磁场强度和稳定性,降低能耗;三是开发多功能联合分选设备,将磁选、涡电流分选、风选等功能集成一体,实现建筑垃圾中磁性金属、有色金属、非金属的高效分离,进一步提升资源回收效率,推动建筑垃圾资源化利用行业高质量发展。

磁选机在建筑垃圾筛分中发挥着不可替代的核心作用:通过预磁选与二次磁选的双重保障,实现磁性杂质 98% 以上的高效清除,显著降低设备故障风险,提升生产线开机率;同时回收高价值磁性金属,年增收可达数百万元,兼顾经济效益与资源循环。其精准除铁功能还能将再生骨料磁性物质含量控制在国标范围内,拓展应用场景、提升产品附加值。未来,随着智能化、节能化技术升级与多功能联合分选设备的发展,磁选机将进一步赋能建筑垃圾资源化行业,为实现 “减量化、无害化、资源化” 目标提供更强劲的技术支撑。