建筑垃圾筛分系统的设备组成

随着城市化进程的加速与旧改工程的推进,建筑垃圾年产量持续攀升,其资源化利用已成为破解“垃圾围城”与实现低碳发展的核心路径。建筑垃圾分拣系统作为资源化处理的前置核心环节,通过对混杂的砖石、混凝土、金属、木材等组分进行精准分离,为后续再生利用提供高纯度原料,是决定资源化效率与价值的关键装备集群。该系统并非单一设备,而是由预处理、核心分拣、辅助配套及智能控制四大模块构成的协同作业体系,各模块功能互补、流程衔接,共同实现建筑垃圾的高效减量化与资源化。

一、预处理模块:奠定分拣基础的前置保障

建筑垃圾原料成分复杂,常夹杂大块杂物、淤泥及水分,直接进入分拣环节会导致设备堵塞、分拣精度下降。预处理模块的核心功能是对原料进行破碎、筛分、除杂与脱水,将其转化为符合后续分拣要求的均匀物料,为系统高效运行提供基础保障。该模块主要由给料设备、破碎设备、筛分设备及预除杂设备组成。

1.给料设备:实现原料均匀输送

给料设备是分拣系统的“入口”,负责将堆放的建筑垃圾均匀、连续地输送至后续设备,避免因进料不均导致的设备负荷波动。常用设备包括振动给料机与板式给料机。振动给料机通过激振器产生的高频振动,使物料沿料槽匀速滑动,适用于粒径较小、无大块杂质的建筑垃圾;板式给料机则凭借刚性链板结构,可承载单块重量达数吨的大块混凝土、砖石,广泛应用于原生建筑垃圾的初步输送,其进料速度可通过变频电机调节,适配不同分拣场景的需求。

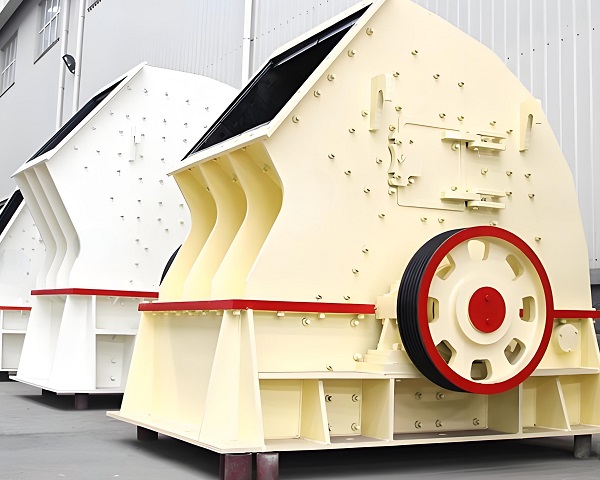

2.破碎设备:破解大块物料瓶颈

原生建筑垃圾中存在大量粒径超过1米的混凝土块、墙体残骸,需通过破碎设备减小粒径,使其满足后续分拣与再生利用要求。破碎设备通常采用“粗破+中破”的二级破碎工艺。粗破多选用颚式破碎机,利用动颚与定颚的挤压作用破碎大块物料,出料粒径可控制在300毫米以内;中破则采用反击式破碎机或圆锥破碎机,通过冲击、剪切作用将物料进一步破碎至50毫米以下,同时实现混凝土与钢筋的初步解离,为后续金属分拣创造条件。部分系统还会配置移动式破碎站,可直接在建筑垃圾产生现场作业,减少运输成本与环境污染。

3.筛分设备:实现物料粒径分级

筛分设备用于将破碎后的物料按粒径分级,使不同粒径的物料进入对应的分拣环节,提高分拣精度与效率。常用设备为圆振动筛与直线振动筛,通过筛网的振动将物料分离为粗料(50-100毫米)、中料(20-50毫米)、细料(0-20毫米)三个等级。其中,粗料可直接用于制作再生骨料,中料需进一步分离杂质,细料则可用于生产再生砂浆。筛网孔径可根据生产需求灵活调整,同时设备配备自动清网装置,避免物料堵塞筛孔。

4.预除杂设备:清除特殊杂质

建筑垃圾中常含有塑料袋、编织袋、杂草等轻质杂物,以及玻璃、陶瓷等脆性杂质,这些杂质会影响后续分拣设备的运行与再生产品质量,需通过预除杂设备提前清除。轻质杂物主要通过风选机去除,利用气流将轻质物料吹至收集仓,重质物料则继续下落;玻璃、陶瓷等杂质则通过滚筒筛与物料的摩擦碰撞实现分离,因其密度与混凝土差异较大,会在筛分过程中聚集于特定区域。部分系统还会配置人工分拣平台,由操作人员清除难以自动化分离的特殊杂质,如电池、油漆桶等。

二、核心分拣模块:实现精准分离的核心力量

核心分拣模块是整个系统的“心脏”,依托不同物料的物理特性(如磁性、密度、导电性、光学特性等),通过专业化设备实现金属、混凝土、木材、塑料等组分的精准分离。该模块根据分离对象的不同,可分为金属分拣单元、无机非金属分拣单元、有机组分分拣单元三大类,各类单元协同作业,实现建筑垃圾的全面分离。

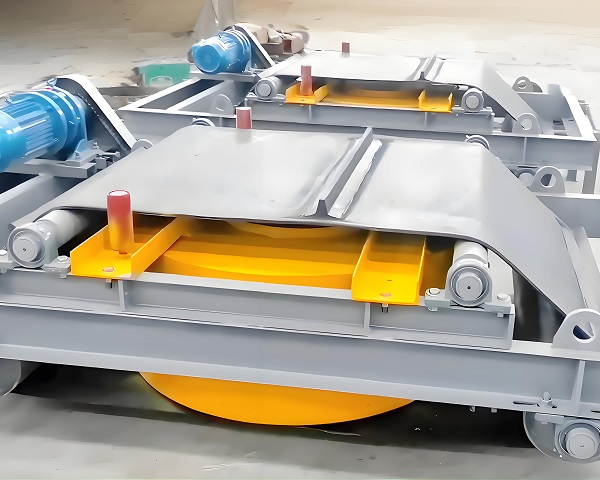

1.金属分拣单元:高效回收有价金属

建筑垃圾中的金属主要包括钢筋、铁丝、废钢等黑色金属,以及铝合金、铜等有色金属,具有极高的回收价值。金属分拣单元通常采用“磁选+涡流分选”的组合工艺。磁选设备是黑色金属分离的核心,常用的永磁滚筒式磁选机通过滚筒表面的强磁场吸附钢筋、废钢等黑色金属,随滚筒旋转至无磁区后脱落回收,其磁场强度可达12000高斯,对粒径5毫米以上的黑色金属回收率超过98%。

有色金属则通过涡流分选机分离,当物料通过高频磁场时,有色金属内部产生涡流电流,形成与磁场方向相反的磁场,从而产生排斥力将其从物料流中分离出来。涡流分选机的分选效率可通过调节磁场频率与物料输送速度控制,对铝合金、铜等有色金属的回收率可达95%以上。部分高端系统还会配置金属探测器,实时检测物料中的金属含量,自动调节分拣设备参数,确保分离效果。

2.无机非金属分拣单元:提纯再生骨料原料

无机非金属组分是建筑垃圾的主要成分,占比超过80%,主要包括混凝土、砖石、砂浆等,是生产再生骨料的核心原料。该单元的核心任务是去除无机非金属物料中的杂质,提高原料纯度。常用设备包括重力分选机与光电分选机。重力分选机利用混凝土与杂质(如黏土、淤泥)的密度差异,在水流或气流作用下使重质的混凝土颗粒下沉,轻质杂质上浮,实现分离;光电分选机则通过高速相机捕捉物料的颜色、形状等光学特性,结合AI算法识别混凝土与砖石、玻璃等杂质的差异,控制高压气流将杂质吹除,分选精度可达90%以上。

对于含有瓷砖、石材的物料,部分系统还会配置X射线分选机,通过检测物料的元素组成区分不同无机非金属组分,实现瓷砖与混凝土的精准分离,为再生原料的差异化利用提供支撑。经过该单元处理后的无机非金属物料,杂质含量低于2%,可直接用于生产C30及以上等级的再生混凝土。

3.有机组分分拣单元:分离可回收与可燃有机物

建筑垃圾中的有机组分主要包括木材、塑料、纸张、布料等,根据特性可分为可回收利用与可燃两类。该单元通过风选、密度分选与光电识别技术实现分类回收。轻质塑料、纸张等物料通过风力分选机的二次风选分离,进入专门的收集装置;木材则因密度与混凝土差异较大,在振动筛分级过程中聚集于特定粒径区间,再通过人工辅助分拣或红外分选机分离。

对于无法回收的有机杂物,如破旧布料、腐烂木材等,部分系统会将其输送至焚烧发电装置,实现能源回收;可回收的塑料、木材则经过清洗、破碎后,用于生产再生塑料颗粒或人造板材,提高资源利用率。

三、辅助配套模块:保障系统运行的支撑体系

辅助配套模块虽不直接参与物料分拣,但却是保障系统连续、稳定、安全运行的关键,主要包括输送设备、除尘设备、废水处理设备及物料储存设备,各设备与核心分拣模块形成闭环系统,实现污染物零排放与物料有序流转。

1.输送设备:构建物料流转网络

输送设备贯穿整个分拣系统,负责将物料在给料、破碎、筛分、分拣等环节之间流转,形成连续的生产流水线。常用设备包括皮带输送机、螺旋输送机与斗式提升机。皮带输送机是应用最广泛的输送设备,通过不同长度与角度的皮带组合,实现物料的水平与倾斜输送,其表面采用防滑橡胶材质,可避免物料滑落;螺旋输送机主要用于输送细料或湿料,如筛分后的细砂、清洗后的废水混合物,其密闭式结构可防止物料泄漏;斗式提升机则用于将低处的物料提升至高处储存设备,如将分选后的再生骨料输送至料仓。

2.除尘设备:控制粉尘污染

建筑垃圾分拣过程中会产生大量粉尘,如破碎、筛分环节产生的混凝土粉尘,若不加以控制会造成严重的空气污染。除尘系统采用“源头抑尘+过程收尘+末端净化”的三级除尘工艺。源头抑尘通过在给料口、破碎口设置喷雾降尘装置,利用水雾吸附粉尘;过程收尘则通过集气罩收集设备运行中产生的粉尘,经管道输送至袋式除尘器;末端净化由袋式除尘器与活性炭吸附装置组成,粉尘经滤袋过滤后收集,尾气经活性炭吸附异味后达标排放,粉尘去除率可达99%以上。

3.废水处理设备:实现水资源循环利用

系统在清洗物料、降尘等环节会产生废水,废水含有大量泥沙与悬浮物,需通过废水处理设备净化后循环利用,实现零排放。废水处理流程包括格栅过滤、沉淀池沉淀、过滤罐过滤与消毒处理。格栅先去除废水中的大块杂质,随后废水进入沉淀池,通过添加絮凝剂使泥沙沉淀;沉淀后的上清液经石英砂过滤罐过滤,去除细小悬浮物;最后通过紫外线消毒设备杀灭细菌,净化后的水质可达到工业用水标准,重新用于物料清洗与喷雾降尘,水资源循环利用率超过95%。

4.储存设备:实现物料有序堆放

储存设备用于存放预处理后的原料、分拣后的成品及待处理的杂质,避免物料混杂与二次污染。常用设备包括筒仓与堆料场。筒仓主要用于储存细料与成品再生骨料,如再生砂、再生石等,其密闭式结构可防止物料受潮与粉尘污染,同时配备卸料装置,便于后续生产取用;堆料场则用于存放原生建筑垃圾与大块成品,采用分区堆放方式,不同类型物料之间设置隔离墙,避免交叉污染,堆料场地面采用混凝土硬化处理,并设置排水坡度,防止雨水冲刷导致物料流失。

四、智能控制模块:提升系统效率的技术核心

随着工业4.0技术的应用,智能控制模块已成为现代建筑垃圾分拣系统的“大脑”,通过自动化控制与数据监测实现系统的高效、精准运行,降低人工成本,提升分拣质量。该模块主要由控制系统、传感器网络与数据管理平台组成。

1.控制系统:实现自动化运行

控制系统采用PLC(可编程逻辑控制器)为核心,结合触摸屏与上位机形成分级控制体系。操作人员通过触摸屏设置生产参数,如给料速度、破碎粒径、分选精度等,PLC根据参数自动控制各设备的运行状态,实现给料、破碎、分拣的协同作业。当系统出现故障时,如设备过载、物料堵塞,控制系统会自动发出警报并停机,同时显示故障位置与原因,便于快速维修。部分高端系统还配备远程控制功能,操作人员可通过手机或电脑远程监控系统运行状态,实现无人值守生产。

2.传感器网络:实时监测运行状态

传感器网络是智能控制的“感知器官”,通过在各设备关键部位安装传感器,实时采集生产数据。重量传感器用于监测给料量与成品产量,确保生产负荷稳定;振动传感器用于检测破碎设备、筛分设备的振动频率,及时发现设备故障;浓度传感器用于监测废水处理过程中的水质浓度,自动调节絮凝剂添加量;金属传感器则用于检测分拣后的物料中金属残留量,确保分拣精度。这些数据实时传输至控制系统,为参数调整与故障诊断提供依据。

3.数据管理平台:实现生产优化

数据管理平台通过云计算与大数据分析技术,对传感器采集的生产数据进行汇总、分析与存储。平台可生成生产报表,如日产量、物料回收率、设备故障率等,为企业生产管理提供数据支撑;同时通过分析历史数据,优化生产参数,如根据不同批次建筑垃圾的成分差异,自动调整分选设备的磁场强度或气流速度,提升分拣效率。此外,平台还可实现设备维护提醒功能,根据设备运行时间与磨损情况,提前提醒操作人员进行保养,延长设备使用寿命。

建筑垃圾分拣系统是一个多模块协同作业的复杂体系,预处理模块为分拣提供合格原料,核心分拣模块实现物料精准分离,辅助配套模块保障系统稳定运行,智能控制模块提升生产效率与质量。各模块相互支撑、紧密衔接,共同实现建筑垃圾的减量化、资源化与无害化处理。随着环保政策的收紧与再生技术的发展,未来建筑垃圾分拣系统将朝着更智能、更高效、更环保的方向发展,如引入AI视觉识别技术提升分拣精度,采用新能源动力降低能耗,推动建筑垃圾资源化利用产业迈向高质量发展阶段。