震动给料机的作用和特点

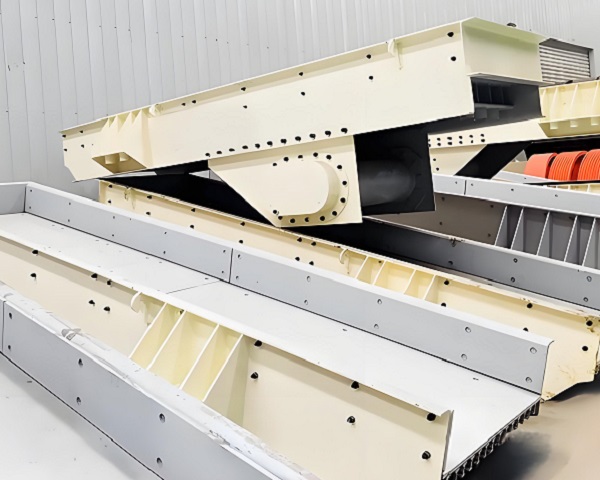

在工业生产的 “物料输送 - 加工” 链条中,震动给料机作为衔接原料储存与后续加工的关键设备,通过电机驱动偏心块产生定向振动,将物料从料仓、漏斗等储存装置中均匀、稳定地输送至破碎机、筛分机、 conveyor 等下游设备,实现 “按需给料、精准控量” 的核心目标。相较于传统的螺旋给料机、皮带给料机,震动给料机在处理块状、颗粒状、粉状等多形态物料时,兼具输送效率高、控量精度准、适应恶劣工况等优势,广泛应用于矿山、建筑、化工、冶金等多个行业。下文将从核心作用与典型特点两方面,全面解析震动给料机的实用价值与技术优势。

一、震动给料机的核心作用:衔接生产流程,保障高效运转

震动给料机的作用围绕 “均匀给料、稳定输送、辅助预处理” 三大核心目标展开,在不同行业场景中,通过调整振动参数(振幅、频率)与结构设计,满足下游设备的个性化需求,为生产流程的顺畅运行提供保障。

1.矿山行业:矿石预处理的 “前端输送中枢”

矿山行业是震动给料机的核心应用领域,主要用于矿石开采后的 “粗碎前给料” 与 “筛分前匀料”,避免下游破碎、筛分设备因进料不均导致过载或效率低下。在金属矿(如铁矿、铜矿)开采场景中,原矿从井下或露天矿坑开采后,暂存于大型料仓内,若直接向颚式破碎机进料,易因物料堆积导致破碎机卡堵、电机过载。此时,震动给料机(多为 “重型板式震动给料机”)安装于料仓出口与破碎机之间,通过 3-5mm 的振幅、900-1200 次 / 分钟的振动频率,将原矿均匀输送至破碎机进料口,进料量可通过调整振动频率实现 50-500 吨 / 小时的无级调节。某铁矿项目数据显示,配备震动给料机后,破碎机的卡堵故障发生率从每月 6 次降至 1 次,破碎效率提升 25%,电机使用寿命延长 30%。

在非金属矿(如石灰石、花岗岩)加工中,震动给料机还承担 “筛分辅助匀料” 作用。石灰石经爆破后粒径差异大,进入筛分机前若分布不均,会导致筛网局部过载、筛分精度下降。震动给料机通过 “宽幅振动输送” 设计(输送带宽度 1.2-2.5 米),将物料均匀平铺在筛分机筛面上,物料分布均匀度从 60% 提升至 90%,筛分机的处理量提升 15%,筛网磨损速度减缓 40%,更换周期从 1 个月延长至 2 个月。

2.建筑行业:建筑垃圾处理的 “分选前控量关键”

随着 “建筑垃圾资源化” 政策推进,震动给料机成为建筑垃圾处理生产线的 “分选前端调节器”,主要用于建筑垃圾破碎前的 “均匀给料” 与 “杂质预分离”,为后续再生骨料生产奠定基础。建筑垃圾(如废弃混凝土块、砖块、钢筋、木材)暂存于料仓后,通过震动给料机输送至反击式破碎机:设备采用 “可调振幅设计”(振幅 2-4mm),针对大块混凝土块(粒径 300-500mm),通过增大振幅确保物料顺利输送;针对混杂的轻质杂质(如塑料薄膜、木屑),在振动过程中,轻质杂质因惯性小,易从物料层表面分离,通过侧边的刮板收集,实现 “初步除杂”。

某建筑垃圾资源化项目数据显示,震动给料机的应用使破碎机的进料量波动控制在 ±5% 以内(传统人工进料波动达 ±20%),破碎后再生骨料的粒径均匀度提升 30%;同时,通过振动辅助除杂,轻质杂质去除率达 65%,后续磁选设备的处理负荷降低 20%,钢筋回收率提升 10%,再生骨料纯度从 75% 提升至 88%,符合《建筑垃圾再生骨料应用技术规程》要求。

3.化工行业:粉料输送的 “精准控量专家”

在化工行业,震动给料机主要用于 “粉状、颗粒状化工原料的精准给料”,避免因原料输送过量或不足导致化学反应失衡,保障产品质量稳定。在化肥生产场景中,磷酸一铵、氯化钾等颗粒状原料需按特定比例混合,若采用人工投料,易因配比误差导致化肥养分含量不达标。此时,震动给料机(多为 “封闭型管式震动给料机”)安装于原料料仓与混合机之间,通过 “变频电机 + 称重传感器” 组合,实现精准控量:称重传感器实时监测输送量,反馈至 PLC 控制系统,调整振动频率(500-800 次 / 分钟),使单种原料的给料精度控制在 ±1% 以内。某化肥厂数据显示,应用震动给料机后,化肥产品养分含量合格率从 85% 提升至 99%,原料浪费率降低 8%,年节约原料成本超 120 万元。

在涂料生产中,震动给料机用于 “颜料、填料的封闭输送”,避免粉尘污染。设备采用全密封结构,配合负压除尘装置,将粉料输送过程中的粉尘浓度控制在 5mg/m³ 以下,符合国家大气污染物排放标准;同时,通过调整振动参数,可实现 0.5-50 吨 / 小时的给料量调节,适配不同批次涂料的生产需求,给料稳定性较螺旋给料机提升 40%,避免因颜料输送不均导致涂料色差。

4.冶金行业:高温物料的 “稳定输送桥梁”

在冶金行业,震动给料机用于 “高温矿石、炉渣的输送与给料”,耐受高温环境,保障冶炼流程连续运行。在钢铁冶炼场景中,焙烧后的铁矿石(温度 300-500℃)需输送至球磨机进行研磨,若采用普通皮带给料机,高温会导致皮带老化开裂,使用寿命缩短至 1 个月。而 “耐高温板式震动给料机” 采用耐热钢材质(如 310S 不锈钢)制作料槽,配合耐高温密封轴承,可在 600℃以下环境长期运行,将高温铁矿石均匀输送至球磨机,输送量达 100-300 吨 / 小时。某钢铁厂数据显示,该设备的使用寿命达 3 年以上,较普通皮带给料机提升 36 倍,年更换成本降低 97%;同时,给料均匀度提升 25%,球磨机的研磨效率提升 18%,钢球磨损量减少 15%。

在有色金属(如铜、铝)冶炼中,震动给料机用于 “精炼前的辅料给料”,如向精炼炉中均匀添加脱硫剂、脱氧剂。通过精准控制给料量(误差≤0.5%),确保辅料与金属熔体充分反应,脱硫率从 80% 提升至 95%,金属纯度达标率提升 20%,减少因辅料过量导致的金属损耗。

二、震动给料机的典型特点:适配多场景的技术优势

震动给料机之所以能在多行业广泛应用,核心在于其独特的结构设计与性能优势,能够解决传统给料设备在处理特定物料时的痛点,满足不同场景的个性化需求。

1.给料均匀精准,控量范围广

震动给料机通过调整振动电机的振幅(1-10mm)与频率(500-1500 次 / 分钟),可实现给料量从 0.1-1000 吨 / 小时的无级调节,且给料均匀度误差≤5%,远优于传统螺旋给料机(误差 10%-15%)。其核心原理是:偏心块旋转产生的定向振动,使物料沿料槽斜面做 “跳跃式” 前进,物料层厚度均匀,不会出现局部堆积或断料;配合变频电机与称重传感器,可实时根据下游设备需求调整给料量,如矿山粗碎环节,当破碎机负载过高时,PLC 系统自动降低振动频率,减少给料量,避免设备过载;当破碎机负载过低时,提高频率增加给料量,提升生产效率。某化工企业对比数据显示,震动给料机的给料精度较螺旋给料机提升 3 倍,产品合格率提升 14%。

2.结构简单紧凑,安装维护便捷

震动给料机的核心结构由料槽、振动电机、弹簧支撑、底座四部分组成,无复杂的传动机构(如齿轮、链条),零件数量仅为螺旋给料机的 1/3,结构简单紧凑,占地面积小(如处理量 100 吨 / 小时的设备,占地面积约 2-3㎡),可直接安装在料仓出口与下游设备之间,无需复杂的地基改造。在维护方面,日常仅需检查振动电机固定螺栓、弹簧支撑的磨损情况,每月加注一次润滑脂即可;若需更换零件,如料槽、振动电机,可通过模块化设计快速拆卸,更换时间从传统设备的 4 小时缩短至 1 小时。某矿山项目数据显示,震动给料机的月维护时间仅为 2 小时,较螺旋给料机(8 小时)减少 75%,维护成本降低 60%。

3.适应多形态物料,抗堵塞能力强

震动给料机的料槽设计灵活,可根据物料形态(块状、颗粒状、粉状)调整结构:处理块状物料(如矿石、建筑垃圾)时,采用 “深槽式” 料槽(深度 300-800mm),配合大振幅(5-10mm),避免物料卡滞;处理粉状物料(如化工原料、面粉)时,采用 “浅槽式 + 密封盖” 设计,防止粉尘飞扬,同时通过小振幅(1-3mm)确保物料均匀流动;处理粘性物料(如湿黏土、煤泥)时,料槽内壁喷涂聚四氟乙烯涂层(摩擦系数 0.05-0.1),配合高频振动(1200-1500 次 / 分钟),防止物料黏附堵塞。某建筑砂石厂数据显示,处理含水率 25% 的湿砂时,震动给料机的堵塞故障率仅为 3%,而螺旋给料机的堵塞故障率达 35%,有效减少了停机清理时间。

4.运行稳定可靠,噪音低能耗小

震动给料机的振动电机采用 “偏心块式” 设计,运行时受力均匀,无剧烈冲击,设备振动频率稳定,振幅波动≤±0.5mm,确保给料量持续稳定;同时,弹簧支撑采用橡胶弹簧或钢弹簧,可吸收 80% 以上的振动能量,减少设备振动对地基的影响,地基承载要求降低 50%。在噪音控制方面,振动电机采用静音轴承,配合料槽与物料的 “柔性接触”(无刚性碰撞),运行噪音通常低于 75 分贝,远低于螺旋给料机(90-100 分贝),符合工业场所噪音排放标准(≤85 分贝),改善操作人员工作环境。

在能耗方面,震动给料机的电机功率通常为 0.75-15kW,每吨物料处理能耗仅为 0.1-0.3kWh,较螺旋给料机(0.3-0.8kWh / 吨)节能 60% 以上。某矿山项目数据显示,单台震动给料机(功率 5.5kW)每日运行 20 小时,日均耗电量 110kWh,较同处理量的螺旋给料机(功率 15kW,日均耗电 300kWh),年节约电费超 6 万元。

5.耐受恶劣工况,使用寿命长

震动给料机的核心部件采用耐磨损、耐腐蚀、耐高温材质,可适应矿山高粉尘、化工高腐蚀、冶金高温等恶劣工况:料槽材质根据场景选择,矿山行业选用高锰钢(Mn13),耐磨性提升 5 倍,使用寿命达 2-3 年;化工行业选用 316L 不锈钢,耐酸碱腐蚀,可在 pH 值 2-12 的环境长期运行;冶金行业选用 310S 耐热钢,耐受 600℃以上高温。

同时,设备的密封设计完善,矿山场景采用 “迷宫式密封” 防止粉尘进入轴承,化工场景采用 “氟橡胶密封” 防止腐蚀性介质泄漏,冶金场景采用 “石墨密封” 耐受高温。某化工企业数据显示,316L 不锈钢材质的震动给料机,在含盐酸雾气的环境中连续运行 5 年,无明显腐蚀,核心部件(电机、轴承)故障率低于 5%,使用寿命较普通碳钢设备提升 4 倍。

6.可与其他设备联动,实现自动化生产

震动给料机可与 PLC 控制系统、传感器(称重传感器、液位传感器、温度传感器)、下游设备(破碎机、筛分机)实现联动,构建自动化生产体系。例如,在矿山生产线中,料仓液位传感器监测原料储量,当储量低于阈值时,自动启动震动给料机补料;称重传感器实时监测给料量,反馈至 PLC 系统,自动调整振动频率,确保给料量稳定;当破碎机出现故障时,PLC 系统立即停止震动给料机,避免物料堆积。某智能化矿山项目数据显示,联动自动化系统后,生产线的人工干预率从 30% 降至 5%,生产效率提升 20%,产品合格率提升 15%。

震动给料机以 “均匀给料、稳定输送、适应恶劣工况” 为核心作用,在多行业生产流程中不可或缺;其给料精准、结构简单、能耗低、寿命长等特点,解决了传统给料设备的诸多痛点,为工业生产的高效、稳定、自动化运行提供了有力支撑。随着工业智能化升级,震动给料机将进一步向 “智能调控、多设备协同、绿色节能” 方向发展,持续拓宽应用边界,为各行业降本增效贡献更大价值。