选购振动筛要考虑哪几个方面

前言:在矿山开采、建筑建材、固废处理、化工等多个行业中,振动筛作为物料分级、除杂、脱水的核心设备,直接影响生产效率与产品质量。面对市场上品类繁多、参数各异的振动筛产品,企业若盲目选购,可能出现 “设备与需求不匹配”“运行效率低”“维护成本高” 等问题。因此,选购振动筛需结合自身生产需求,从物料特性、设备性能、工况适配、服务保障等多维度综合评估,确保设备既能满足当前生产需求,又具备长期运行价值。本文将详细拆解选购振动筛的核心考量因素,为企业决策提供清晰指引。

一、精准匹配物料特性:选购的 “基础前提”

振动筛的核心功能是对物料进行处理,物料的物理与化学特性直接决定了设备的选型方向。若忽视物料特性,即使设备性能再优,也可能出现分选效果差、设备堵塞、部件损耗快等问题。因此,选购时需优先明确物料的关键特性,并据此匹配对应的振动筛类型与配置。

首先需关注物料的粒度分布与处理需求。不同行业的物料粒度差异极大,如矿山行业的矿石原料粒度可能从毫米级到厘米级不等,而化工行业的粉末物料粒度可能细至微米级。若需对物料进行 “粗分级”(如将大块矿石与细矿粉分离),应选择筛孔较大的重型振动筛(如圆振动筛),其振幅大、处理量大,能快速分离粗颗粒;若需 “精细分级”(如将不同粒径的粉末物料分类),则需选用高频振动筛或超声波振动筛,这类设备振动频率高、振幅小,可有效避免细颗粒堵塞筛孔,提升分级精度。同时,需明确 “处理量需求”—— 即单位时间内需处理的物料重量或体积,若处理量较大(如矿山生产线每小时需处理数百吨矿石),应选择双电机驱动、大筛面的振动筛;若处理量较小(如实验室或小型加工厂),则可选用小型单电机振动筛,避免设备闲置与能耗浪费。

其次要考虑物料的湿度与黏性。潮湿或黏性大的物料(如湿黏土、煤泥、厨余垃圾)极易黏附在筛面上,导致筛孔堵塞,影响分选效率。针对这类物料,需优先选择具备 “防堵设计” 的振动筛:一是选用条形筛板或聚氨酯筛网,这类筛面材质表面光滑、摩擦系数小,可减少物料黏附;二是选择带有 “清理装置” 的设备,如配备振动清网器、弹球清网机构,通过高频振动或机械撞击清理筛孔内的堵塞物料;三是调整振动参数,适当增大振幅或倾斜角度,利用重力与振动的双重作用促进物料下滑,避免堆积。而对于干燥、无黏性的物料(如砂石、矿石),则可选择普通钢板筛网或冲孔筛板,降低设备采购成本。

此外,物料的密度、硬度与腐蚀性也需重点关注。高密度、高硬度的物料(如铁矿石、花岗岩)在筛分过程中对筛面的冲击与磨损较大,需选用高强度耐磨筛板(如高锰钢筛板、耐磨合金筛板),同时加强机架与振动系统的刚性设计,避免设备变形;而低密度、低硬度的物料(如塑料颗粒、木屑)对设备磨损较小,可选用普通材质筛面,控制采购成本。若物料具有腐蚀性(如化工行业的酸碱溶液、含盐物料),则需选择防腐蚀材质的振动筛,如采用不锈钢机身、耐腐蚀涂层处理的筛面与部件,防止设备因腐蚀损坏,延长使用寿命。

二、聚焦设备核心性能:选购的 “关键指标”

振动筛的性能参数直接决定了其运行效率与稳定性,选购时需深入了解设备的振动参数、结构设计、核心部件质量等关键指标,避免被 “表面参数” 误导,确保设备性能与生产需求精准匹配。

振动参数是影响筛分效果的核心因素,主要包括振动频率、振幅、振动方向角。振动频率决定了物料在筛面上的振动次数,频率过高易导致物料过度跳跃、停留时间短,影响分级精度;频率过低则无法有效松散物料,易造成堵塞。通常情况下,细颗粒物料筛分需较高频率(15-30Hz),粗颗粒物料需较低频率(8-15Hz)。振幅则影响物料的松散程度与输送速度,振幅过大易导致物料飞溅、噪音增大;振幅过小则无法有效分离物料。一般而言,粗分级需较大振幅(5-15mm),精细分级需较小振幅(1-5mm)。振动方向角是振动方向与筛面的夹角,通常在 30°-60° 之间,角度过大有利于物料输送,但分级精度降低;角度过小则物料输送速度慢,易堆积。选购时需根据物料粒度与处理需求,与厂家沟通调整振动参数,或选择可 “无极调节” 参数的设备,确保筛分效果最优。

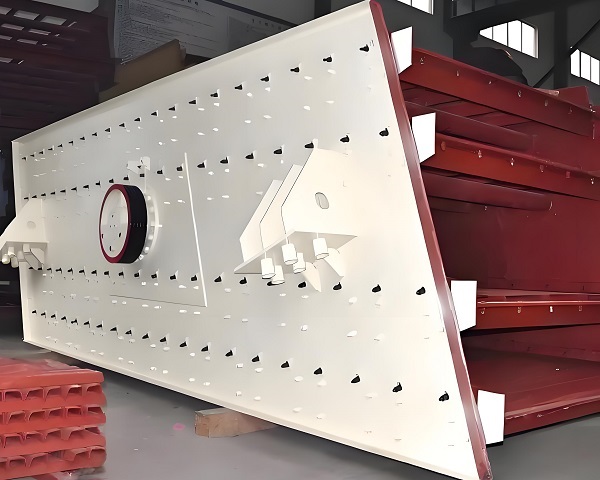

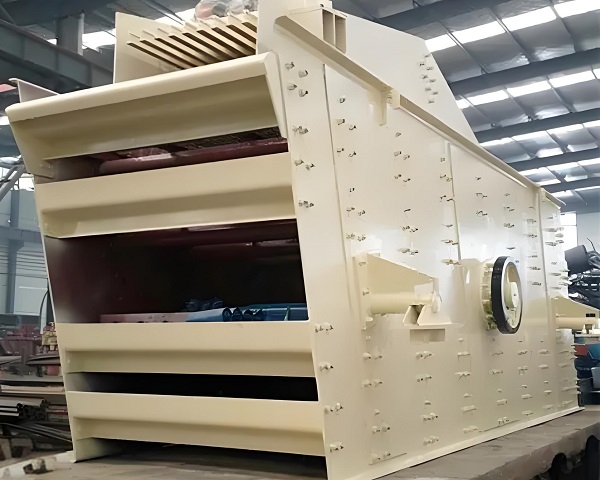

设备结构设计的合理性直接影响运行稳定性与维护便捷性。首先看筛面结构,筛面面积需与处理量匹配,筛面宽度越大、长度越长,处理量与分级精度越高,但设备体积与成本也相应增加,需根据生产线空间与预算平衡选择;筛面倾斜角度可调节的设备适用性更强,可根据物料特性灵活调整,提升设备适配性。其次看振动系统设计,目前主流的振动系统分为 “偏心块惯性振动” 与 “电磁振动” 两类:偏心块惯性振动系统通过电机带动偏心块旋转产生振动,振幅稳定、处理量大,适用于重型筛分场景;电磁振动系统通过电磁力产生高频小振幅振动,精度高、噪音小,适用于精细筛分。此外,设备的密封结构也需关注,对于粉尘较多或有异味的物料(如煤尘、垃圾处理),需选择全封闭或半封闭机身,配备防尘罩与密封胶条,防止粉尘泄漏与环境污染;对于无粉尘物料,则可选择开放式结构,方便设备检修。

核心部件质量是设备长期稳定运行的保障,选购时需重点考察电机、筛网、轴承、减震装置等关键部件的品牌与质量。电机作为振动筛的 “动力源”,需选择知名品牌的三相异步电机,确保功率与转速匹配,同时具备过载保护、防尘防水功能,适应恶劣工作环境;筛网作为直接接触物料的部件,需选择耐磨、耐用的材质,如高锰钢、聚氨酯、不锈钢,同时确认筛网更换是否便捷,避免后续维护耗时费力;轴承是振动系统的核心,需选用高精度、高承载能力的轴承(如调心滚子轴承),并配备良好的润滑与密封装置,减少磨损,延长使用寿命;减震装置(如弹簧、橡胶减震垫)可减少设备振动对地面与周边设备的影响,选购时需确认减震装置的承载能力与耐用性,避免因减震失效导致设备振动加剧、噪音增大。

三、适配实际工况环境:选购的 “落地保障”

振动筛的运行环境复杂多样,不同的场地空间、气候条件、生产线布局对设备的要求差异极大。选购时若忽视工况环境,可能导致设备无法安装、运行故障频发,因此需结合实际工况进行针对性选择。

场地空间与安装条件是首要考虑因素。首先需测量安装场地的长度、宽度、高度,确保设备尺寸与场地匹配,避免出现 “设备过大无法进场” 或 “场地闲置浪费” 的情况。其次要考虑安装方式,振动筛主要分为 “座式安装” 与 “悬挂式安装”:座式安装需在地面浇筑混凝土基础,适用于固定生产线、设备重量较大的场景(如矿山、建材厂);悬挂式安装通过钢架悬挂在厂房顶部,适用于场地狭小、需灵活调整位置的场景(如小型加工厂、实验室)。同时,需确认场地的承重能力,重型振动筛运行时会产生较大冲击力,若地面承重不足,需加固基础或选择轻量化设备,防止地面塌陷。此外,设备的进料口与出料口需与前后端设备(如破碎机、输送机、料仓)的接口尺寸匹配,确保物料输送顺畅,避免出现 “堵料” 或 “漏料” 问题,必要时可要求厂家提供定制化接口设计。

气候与环境条件对设备运行稳定性影响显著。在高温环境(如冶金厂、烘干生产线附近),需选择具备 “高温防护” 的振动筛,如采用耐高温电机、散热性能好的机身设计,避免电机因过热损坏;在低温环境(如北方冬季户外场地),需选择耐寒材质的部件,如耐寒橡胶减震垫、防冻润滑油,防止部件因低温脆裂或润滑失效;在潮湿、多雨环境(如户外矿山、污水处理厂),需选择防水、防锈设计的设备,如电机配备防水罩、机身采用防腐涂层,避免设备受潮生锈。对于多粉尘、多杂质的环境(如砂石厂、垃圾处理厂),需选择密封性能好的设备,同时配备粉尘收集装置,防止粉尘进入设备内部造成部件磨损,影响使用寿命。

生产线协同性也是重要考量因素。振动筛并非孤立运行,需与前后端设备形成完整的生产链路,因此选购时需考虑设备的 “兼容性” 与 “可扩展性”。一是确认设备的处理量与前后端设备匹配,避免出现 “前端设备产能过剩,振动筛处理不及时” 或 “振动筛产能过剩,后端设备无法接收” 的情况,确保生产线产能平衡;二是考虑设备的控制方式,若生产线采用自动化控制系统,需选择具备 “PLC 控制接口” 的振动筛,实现设备与中控系统的联动,可远程监控与调节设备运行参数,提升生产自动化水平;三是预留扩展空间,若未来有产能升级计划,需选择可 “模块化扩展” 的设备,如可增加筛面层数、扩展筛面面积,避免因产能提升需重新采购设备,降低长期投资成本。

四、评估服务与成本:选购的 “长期考量”

振动筛的采购并非 “一次性交易”,设备的售后服务与全生命周期成本直接影响长期运营效益。选购时需综合评估厂家的服务能力、配件供应、成本控制等因素,确保设备采购后能得到及时维护与支持,同时实现 “性价比最大化”。

厂家的服务能力是设备稳定运行的重要保障,需重点考察 “售前、售中、售后” 全链条服务。售前服务方面,专业厂家会派遣工程师深入客户现场,分析物料特性、生产需求、场地条件,提供定制化选型方案,而非单纯推荐产品;售中服务方面,需确认厂家是否提供 “安装调试” 服务,专业的安装团队可确保设备安装精度,避免因安装不当导致的运行故障,同时调试工程师会根据实际运行情况优化振动参数,确保筛分效果达标;售后服务是关键,需了解厂家的售后响应时间、维修团队规模、远程支持能力 —— 优质厂家应承诺 “24 小时响应”,对于简单故障可通过远程指导解决,复杂故障能在短时间内派遣工程师现场维修;同时,需确认是否提供 “定期巡检” 服务,厂家定期上门检查设备运行状态,及时发现潜在问题,延长设备使用寿命。

配件供应能力直接影响设备维护效率,选购时需了解厂家的配件储备与供应周期。首先,确认常用配件(如筛网、轴承、减震弹簧、电机)是否充足,是否在全国设有配件仓库,确保配件能快速送达,减少设备停机时间;其次,了解特殊配件的生产周期,若设备核心部件(如振动轴、机架)损坏,厂家能否在短时间内生产或调配,避免因配件短缺导致长期停机;此外,需确认配件价格是否合理,是否存在 “垄断性高价”,选择配件供应透明、价格合理的厂家,降低长期维护成本。

全生命周期成本是衡量设备性价比的核心指标,需综合考虑采购成本、运行成本、维护成本。采购成本并非越低越好,低价设备可能存在 “偷工减料” 问题,如使用劣质电机、普通钢板筛面,导致设备寿命短、故障频发,反而增加长期成本;应选择 “性价比高” 的设备,即性能满足需求、核心部件质量可靠、价格合理的产品。运行成本主要包括能耗与人工成本,需选择节能型设备,如采用高效电机、优化振动系统设计,降低单位处理量能耗;同时,选择操作简便、自动化程度高的设备,减少人工操作与监控成本。维护成本与设备结构、部件质量密切相关,需选择易维护、易更换部件的设备,如筛网更换无需专业工具、轴承润滑方便,同时核心部件寿命长,减少更换频率,降低维护成本。

选购振动筛是一项需 “兼顾当前需求与长期效益” 的系统工程,需从物料特性、设备性能、工况环境、服务成本四个核心维度综合评估,避免 “盲目选型” 或 “只看价格” 的误区。企业在选购时,应先明确自身生产需求与物料特性,再深入考察设备的振动参数、结构设计、核心部件质量,同时结合场地条件与生产线布局确认设备适配性,最后评估厂家的服务能力与全生命周期成本,确保选购的振动筛既能高效满足当前生产需求,又能在长期运行中保持稳定、低成本,为企业创造持续价值。随着智能化、绿色化技术的发展,未来振动筛将朝着 “智能调控、节能降耗、耐用环保” 的方向升级,企业在选购时也可关注具备这些特性的设备,为后续生产升级预留空间。