弹跳筛的作用和特点

前言:在固废资源化处理的流程中,物料分选是决定后续处理效率与资源回收价值的关键环节。弹跳筛作为一种基于物料密度、弹性差异实现分选的设备,凭借独特的工作原理与高效的分选能力,在生活垃圾处理、建筑垃圾资源化、装修垃圾分拣等领域发挥着不可替代的作用。它能将混杂的废弃物精准分离为不同组分,为后续的焚烧、填埋、再生利用等工序奠定基础,是现代固废处理线中不可或缺的核心设备之一。本文将从实际应用场景出发,全面梳理弹跳筛的用途,并深入剖析其结构与性能层面的核心特点。

一、弹跳筛的核心用途:覆盖多领域的物料分选需求

弹跳筛的用途围绕 “精准分选不同物理特性物料” 展开,根据应用场景的差异,其功能定位与分选目标各有侧重,广泛服务于固废处理全产业链,为不同类型废弃物的资源化利用提供关键支撑。

在生活垃圾处理领域,弹跳筛承担着 “预处理分选” 的重要职责。生活垃圾成分复杂,包含塑料、纸张、织物等轻质柔性物料,以及砖石、渣土、金属等重质刚性物料,同时还夹杂着厨余等易腐有机质。弹跳筛通过调整筛板角度与振动频率,利用不同物料的弹性与密度差异,将生活垃圾分为三大类:第一类是塑料、纸张等轻质且弹性较好的物料,这类物料在筛板上会因振动产生弹跳,最终被输送至轻物质收集区,可进一步通过风选、磁选等设备提纯回收;第二类是砖石、渣土等重质刚性物料,它们因密度大、弹性差,在筛板振动作用下快速穿过筛孔或沿特定轨迹滑落至重物质区,可用于填埋或加工为再生骨料;第三类是厨余等易腐有机质,这类物料弹性与密度介于两者之间,会被分离至中间区域,后续可通过厌氧发酵等工艺实现资源化利用。通过这种分选方式,能大幅提升生活垃圾的减量化、资源化水平,减少进入焚烧或填埋环节的废弃物总量。

建筑垃圾资源化处理是弹跳筛的另一重要应用场景。建筑垃圾中含有混凝土块、砖块、砂浆、钢筋、木材、塑料等多种成分,其中混凝土块、砖块等硬质物料是再生骨料的核心原料,而木材、塑料等轻质物料则需要单独回收或处理。弹跳筛在此场景中,可针对建筑垃圾的特性调整运行参数:对于粒径较大的混凝土块与砖块,利用其密度大、不易弹跳的特点,使其沿筛板下滑至重质物料通道,进入破碎、筛分系统加工为不同规格的再生骨料;对于混杂其中的木材、塑料等轻质物料,因其弹性较好,在筛板振动下会产生明显弹跳,被输送至轻质物料收集区,实现与硬质物料的有效分离;同时,对于附着在混凝土块表面的砂浆等细颗粒物料,弹跳筛的振动作用还能起到一定的剥离效果,提升再生骨料的纯度。这种分选不仅为建筑垃圾的高效资源化提供了保障,还能减少后续破碎设备的磨损,降低运营成本。

在装修垃圾与工业固废处理中,弹跳筛的用途同样关键。装修垃圾成分与建筑垃圾类似,但颗粒更细、杂质更复杂,含有大量腻子粉、涂料渣、小规格木材、塑料碎片等。弹跳筛可通过精细化调节筛板间隙与振动强度,将装修垃圾中的细颗粒粉尘、腻子粉等分离至筛下,避免其影响后续分选;将小木块、塑料碎片等轻质物料分离至一侧,便于回收;将瓷砖、小块混凝土等重质物料分离至另一侧,用于再生利用。在工业固废领域,如废旧轮胎处理、塑料破碎分选等场景,弹跳筛可分离出混杂在橡胶颗粒、塑料碎片中的杂质(如金属小块、石子等),提升产品纯度,保障后续加工设备的安全运行。

二、弹跳筛的核心特点:高效、灵活、耐用的分选优势

弹跳筛之所以能在多领域广泛应用,源于其在结构设计、分选性能、适配能力等方面的突出特点,这些特点使其能够应对复杂多变的物料工况,同时兼顾效率与稳定性。

1. 基于物料特性的精准分选,分选效率与纯度双高

弹跳筛的核心优势在于 “按物料物理特性分选”,而非单纯依赖粒径,这使其在复杂物料处理中具备更高的分选精度。其工作原理是通过偏心轴驱动筛板做往复振动,同时筛板呈一定角度倾斜,物料在筛板上受到振动作用力与重力分力的共同作用。不同密度、弹性的物料在筛板上的运动状态差异显著:轻质、弹性好的物料(如塑料、纸张)会在振动下不断弹跳,沿筛板倾斜方向快速向前输送;重质、弹性差的物料(如砖石、金属)则弹跳幅度小,甚至沿筛板下滑或穿过筛孔;易腐有机质等中等特性物料则处于两者之间,形成清晰的分选界限。这种分选方式有效避免了传统筛分设备 “仅按粒径分选” 导致的混料问题,例如在生活垃圾处理中,可有效防止小粒径砖石与塑料颗粒混杂,使轻物质纯度提升至 85% 以上,重物质中杂质含量控制在 5% 以下,为后续资源回收提供了优质原料。同时,合理的振动频率与筛板角度设计,使物料在筛板上的停留时间与运动轨迹可控,分选效率大幅提升,单台设备每小时处理量可达数十吨,满足规模化固废处理项目的需求。

2. 模块化结构设计,适配性与灵活性强

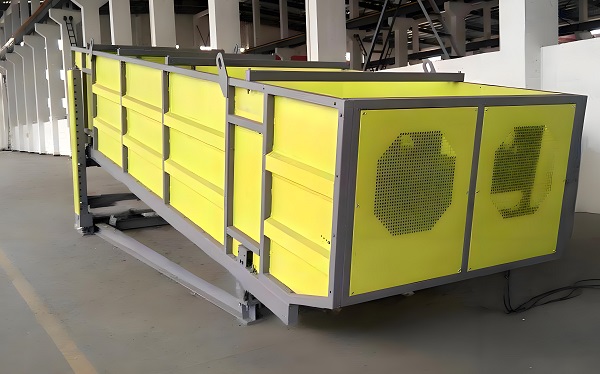

弹跳筛采用模块化结构设计,主要由筛板模块、振动驱动模块、机架模块、物料输送模块等组成,各模块可根据实际需求灵活组合与更换,适配不同的处理场景与物料特性。在筛板选择上,可根据物料粒径与硬度更换不同间隙、不同材质的筛板:处理建筑垃圾等硬质物料时,选用高强度耐磨钢板筛板,间隙可设置为 5-50mm;处理生活垃圾等混合物料时,选用冲孔筛板或条形筛板,间隙可调整为 10-30mm;处理细颗粒物料时,选用细孔筛板,避免物料堵塞。振动驱动模块可通过更换不同功率的电机与偏心块,调整振动频率(通常可实现 500-1500r/min 调节)与振幅,适应不同物料的运动需求 —— 处理轻质物料时可提高振动频率,增强弹跳效果;处理重质物料时可增大振幅,确保物料顺利输送。此外,设备的进料口、出料口位置与高度也可根据生产线布局进行调整,方便与前端破碎设备、后端风选、磁选设备衔接,形成完整的分选链路。这种模块化设计不仅降低了设备的定制成本与周期,还能根据后续产能升级或物料类型变化进行改造,延长设备使用寿命,避免资源浪费。

3. 耐磨耐用的核心部件,运行稳定性与寿命长

固废处理环境恶劣,物料中常含有硬质杂质(如砖石、金属),对设备部件的耐磨性与抗冲击性要求极高。弹跳筛在核心部件设计上充分考虑了这一需求,确保长期稳定运行。筛板作为与物料直接接触的关键部件,采用高强度耐磨材料制造,如高锰钢、耐磨合金钢板等,部分筛板表面还经过淬火、喷涂等强化处理,硬度可达 HRC50 以上,耐磨性较普通钢板提升 3-5 倍,能有效抵御建筑垃圾、金属块等物料的冲击磨损,延长筛板更换周期。振动驱动模块中的偏心轴、轴承等部件采用高精度加工工艺,配合密封防尘设计,避免粉尘、杂质进入内部造成磨损,同时选用优质润滑油脂,减少机械摩擦损耗,确保振动系统长期稳定运行。机架采用钢结构焊接,经过时效处理消除内应力,具备足够的刚性与抗振动能力,避免设备在长期高频振动下出现变形、开裂等问题。此外,设备还配备了过载保护装置,当物料中混入超大尺寸杂质(如大块废钢、混凝土块)时,保护装置会触发停机或报警,防止驱动系统损坏,进一步提升运行安全性与稳定性。

4. 低能耗与环保设计,符合绿色处理理念

在当前环保政策趋严的背景下,弹跳筛在能耗与环保性能上的设计也独具优势。从能耗角度来看,弹跳筛通过优化振动机构与驱动系统,在保证处理效率的同时,大幅降低单位能耗。其振动驱动采用偏心块惯性振动原理,能量传递效率高,相比传统电机直接驱动方式,能耗降低 20%-30%;同时,设备运行过程中无复杂的液压、气动系统,避免了此类系统的高能耗与维护问题。在环保方面,弹跳筛采用全封闭或半封闭外壳设计,有效防止物料在分选过程中产生的粉尘扩散,外壳顶部可预留除尘接口,与车间除尘系统连接,使作业环境粉尘浓度控制在国家规定的安全标准以内,保障操作人员健康。此外,设备运行时的噪音主要来源于振动与物料碰撞,通过在机架与基础之间设置减震装置(如橡胶减震垫、弹簧减震器),以及在外壳内侧粘贴隔音材料,可将噪音控制在 85 分贝以下,减少对周边环境的噪音污染。这种低能耗、低污染的设计,符合固废处理行业的绿色发展理念,助力企业实现环保合规生产。

弹跳筛凭借对不同物理特性物料的精准分选能力,在生活垃圾、建筑垃圾、工业固废等领域发挥着关键的物料预处理与分类作用,为固废减量化、资源化提供了核心技术支撑。其 “精准分选、模块灵活、耐用稳定、绿色环保” 的特点,使其能够适应复杂多变的工况需求,同时兼顾效率、成本与环保目标。随着固废资源化行业的不断发展,弹跳筛将进一步与智能化技术(如 PLC 控制系统、物料成分在线监测)结合,实现更高效、更智能的分选操作,为推动我国固废处理产业升级贡献更大力量。